HY32-400液压机是某公司的一台重要设备,用来压制像油底壳类的壳体类零件,但一直存在着振动大、噪声大、生产合格率低等题目。另外,随着生产品种的增加,压制的要求也不断进步,对压力的调节也日益频繁,调节的精度要求也越来越高。对加工某些零件时需要压制和拉延的速度可调。加之使用年限的延长、老化、泄漏也会产生一些其它题目。针对这些题目,笔者与厂方职员一起对该设备的液压系统进行了分析和改进。

1、主要的题目和故障

(1) 拉延合格率较低,约55%,无法满足工艺要求。其现象是常出现压制拉延零件的裂缝。

(2) 上液压缸(主缸)压制速度不能调节,因此不能满足部分品种的压制工艺要求。

(3) 压力调整不方便而且精度低、稳定性差,使系统工作可靠性降低。

(4) 工作速度不稳定、振动大、噪声大。

2、故障产生的原因分析

2.1 原液压系统工作原理

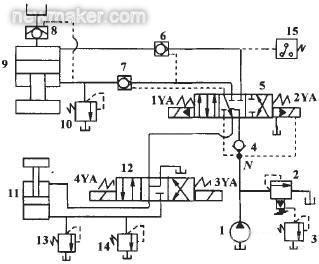

图1 改造前液压系统

如图1所示是原液压系统原理图。其工作循环:上液压缸(主缸)能实现“快速下行→慢速下行→慢速加压→保压→原位停止”。而下液压缸(顶出缸)假如是在主缸压制完成后将工件顶出,那么可实现“向上顶出→停留→向下退回”的工作循环;假如是作薄板拉伸压边(浮动压边)时,顶出缸可实现在上位时既保持一定的压力,又能随主缸滑块的下压而实现下降动作。

上液压缸的工作过程如下:

(1) 液压缸9快速下行。IYA带电,换向阀5换向到左位,进油路:泵1→单向阀4→换向阀5左位→液控单向阀6→液压缸9上腔。同时液控单向阀7导通,主缸活塞在滑块重力作用下加速下行,泵供油不及而使上腔出现负压使液压控单向阀8导通,充油箱的油液进到缸9上腔实现充油。回油路:液压缸9下腔→液控单向阀 7→换向阀5左位→换向阀12中位→油箱。

(2) 主缸慢速下行。上滑块在运行中接触到工件时上腔压力升高,阀8封闭,此时加压慢速下行速度由液压泵流量决定。其进、回油路与快速下行时相同。

(3) 保压。当主缸上腔压力上升到压力继电器15的调定压力时发讯号使1YA断电,换向阀5换向到中位时主缸上下两腔封闭而保压。保压时间由时间继电器按工艺要求调节。此时泵卸荷。

(4) 快速返回。保压时间到,时间继电器发讯号使2YA带电,换向阀5换向到右位,其进油路:泵1→阀4→阀5(右位)→阀7→主缸9下腔。同时使阀8,阀6导通,回油一路回到充油箱中,另一路由主缸上腔→阀6→阀5(右位)→阀12→油箱。顶出缸(下液压缸)的工作过程如下:当主缸回到上位停止时,3YA通电,阀12换向到右位,顶出缸作向上顶出运动。其进油路为:泵1→阀4→阀5(中位)→阀12右位→顶出缸11下腔。回油路:缸11上腔→阀12→油箱。此外,当3YA断电时顶出缸可停留在某位置。当作薄板拉伸压边(浮动压边)时,顶出缸在上位保持一定的压力随主缸滑块的下压而下降时,其回油路为:顶出缸 11下腔一溢流阀13、油箱。

2.2 原液压系统中存在的题目

振动噪声较大的题目主要发生在主缸快速下降过程中和保压后换向返回时,经分析可能有两个主要原因:

(1) 液压控单向阀7可能存在不断地开、关的转换造成主缸下行速度快慢变化引起振动和噪声。当主缸开始下行时因滑块重力作用而加速运动,泵供油不及而使上腔出现负压,液控单向阀4,6可能会自然打开而不需要压力。因此点N压力也会随之下降造成液控单向阀7关小甚至闭合,主缸就会减速甚至瞬间停留,上腔负压消失,随后点N压力再增大,缸9再度加速下行、上腔再度出现负压。这样循环就会出现缸9下行速度时快时慢,从而引起系统振动和噪声。

(2) 主缸9在保压后转换上行时,因上腔压力很大,油路忽然换接产生液压冲击也会造成很大的震动和噪声。

第二个题目是主缸9压制速度不可调,不能满足某些零件的压制速度工艺的要求。由于系统采用的是定量泵又未设置调速回路。要解决该题目要么用变量泵要么在适当位置加装流量阀。其三,在压制需要压边拉延的工件时,时常有拉延开裂的情况发生而造成废品。经反复测试后分析其原因可能是阀3是普通的YF型液流阀,压力调节精度低,而且是远程调压,其管路长,泄漏和阻力变化大也造成压力波动,在压制工艺要求较高时不能满足要求。

3、液压系统的改造

笔者根据以上分析制定了改造的方案。

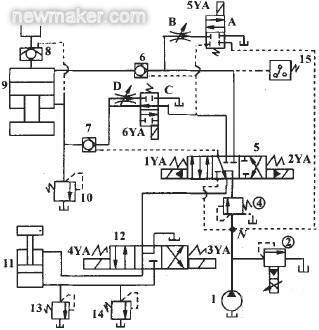

图2 改造后液压系统

如图2所示是改造后的液压系统,与原系统相比有以下的改进:

(1) 将单向阀4换为顺序阀。这样不管液压缸9上腔是否出现负压,点N就总能保持一定的压力。而且可以根据实际情况调整其压力,而不像单向阀改变开启压力要靠更换弹簧实现。

(2) 设置卸压回路。如图2中增加换向阀A和节流阀B。当5YA带电同时延时继电器记时,上腔通过节流阀B、换向阀A卸压,其卸压快慢由节流阀B调节、卸压时间由时间继电器调节。卸压时间到,再使2YA带电,液压缸9上行。

(3) 增加一个节流阀D和一个换向阀C组成出口节流调速回路可以实现调节压制时主缸的速度,满足加工多种工件的不同压制速度的要求,扩大设备的应用范围。

(4) 将原系统中的调压阀2,3用一个比例溢流阀替换。既实现了调压的方便性又能保证压力调节的精确度。

4、改造后的效果

系统改造后经过实际应用,振动和噪声大为减小,压边拉延开裂现象也大为减少。其合格率可以达到80%以上。通过调节压制速度可以实现更多品种的工件压制和拉延工艺的要求。系统压力稳定性改善了很多,压力调节精度比改造前进步了很多。

这次改造是在原系统的基础上进行的,尽量利用原有元件,花费少、周期短、效果好。经实际应用证实是一次成功的改造。