区段划分法在液压系统故障诊断中的应用

| 发布:系统管理员 |

出自:kuking |

发布时间:2011/6/1 |

液压设备在工业自动化中越来越起着主导作用但自动化程度越高,设备的结构就越复杂,发生故障的可能性就越大,故障造成的危害和损失也越加严重因此,正确而果断地判断发生故障的原因,迅速排除故障尤为重要[1]

在生产现场,由于受生产计划和技术条件的制约,要求故障诊断人员准确简单和高效地诊断出液压设备的故障;要求维修人员利用现有的信息和现场的技术条件,尽可能减少拆装工作量,节省维修工时和费用[2],用最简便的技术手段,在尽可能短的时间内,准确地找出故障部位和发生故障的原因并加以修理,使系统恢复正常运行,并力求今后不要发生同样故障

概括地讲,液压系统的故障诊断可归纳为如下几点:

- 对运行中的液压系统进行状态监测,掌握设备运转状态;

- 寻找故障所在和原因;

- 判断液压系统运转有无异常,进行早期预报;

- 预测液压系统运行状态

1. 液压系统故障诊断方法[3,4]

- 查找故障的区段划分不论设备的大小和复杂性,液压回路均可从机能上分成几类,来分析寻找故障所处位置,如图1所示

- 泵及压力控制回路包括泵、电动机、溢流阀及卸荷回路这是液压系统的心脏

- 工作油控制回路包括油箱、油位计、恒温器、冷却器、滤网等工作油的老化、污染及粘性变化,对泵及全部元件的影响很大

- 整个系统的控制回路包括压力控制元件、蓄能器、过滤器、压力开关等主要是整个回路的控制装置,在简单的装置上,1个溢流阀就相当于整个回路的控制装置

- 执行机构控制回路包括压力控制阀、流量控制阀、换向阀、安全装置等它应是能适合执行机构工作特性的组合回路根据各个执行机构进行分类,简单的回路只由1个换向阀构成

图1 液压回路的分类

- 故障查找方法首先应区分液压系统是否是新装置或使用1a以上的旧装置,两者产生故障的位置及原因不同[2],参见表1和表2

表1 新装置的故障及原因

|

主要现象易发生的故障内容主要原因 |

|

泵起动时排油不良、烧毁、异常声音粘性,污染粒子,微动动作不良

压力控制阀不良自激振动现象、动作不良污染粒子,安装变形,工作油

元件调整不良输出不足,性能不稳定调整不良,手柄闭锁不良

回路不良动作不对,性能不良调整不良

机器突然动作不良卡住,动作不良污染物,操作失误

过滤器网眼堵塞灰尘造成动作不良、泵噪声工作油管管理不善,冲洗不好

机器安装不良动作不良、误动作组装调整不注意

异常振动冲击、共振、异常振动设计、制造、接触不良

油温控制不良油温上升,工作油老化调整不良、设计不良

配管安装变形控制阀动作不良,配管坏了配管制造不良

输出不足动作不良、速度降低设计不良、接触不良

漏油外部漏油密封不良,固定不牢、振动松动

动作异常误动作,突变现象、微动动作配管错了,元件选择不良 |

表2 旧装置的故障及原因

|

主要现象易发生的故障内容主要原因 |

|

计量仪表失常压力表温度计轴位计等振动外力机械性故障

安装螺栓松动漏油动作不良噪声振动

配管方面的松动漏油!坏了振动

工作油的变化老化!污染!变色高温使用!回路的污染

冷却器的效率降低油温上升附有水碱咐有污染物

过滤器网眼堵塞机器的动作不良!泵噪声油的变化砺染物

电气方面控制用!检测用使用条件

泵噪声!效率下降输出降低!寿命缩短!破损泵磨损!产生空穴作用!密封件寿命

压力控制阀的稳定性压力变动!响应性恶化!动作不良寿命!局部磨损!泵及换向阀的影响 |

故障部位的查找顺序参见表3

表3 查找故障的顺序

|

查找部位 |

内容 |

|

油箱四周

泵

压力表

过滤器

换向阀

油缸

(执行机构) |

油温计、温度表、恒温器工作油的状态〔颜色、汽泡〕外部泄漏

噪音、异常温度、轴部分以及外部漏泄、表面温度、压力表的振动

溢流阀的稳定状态、设定压力、系统的动作性、循环操作、蓄能器气压、压力开关的动作

指示器动作、网眼堵塞情况、污染物的数量和性质、大小的检查

换向时声音、冲击、换向速度、电磁铁动作状况、电磁铁温度

动作(正常、异常、停止),速度(快、慢),动作时的状态(开始动作、停止前夕),停止中的状态(载荷保持、微动动作),输出(力量过强、力量过弱),泄漏(内部泄漏量、外部泄漏量) | 2. 液压系统故障诊断实例

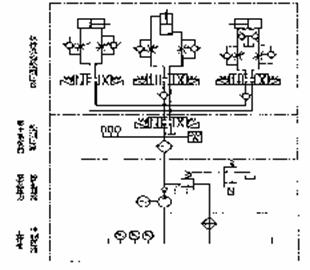

- 故障现象概述Y3180滚齿机是使用5a以上的设备,液压原理图如图2所示,一段时间发现刀架移动速度同工作台旋转速度不同步,齿轮工件齿形畸形,并且油箱中声音异常,压力表显示数字不稳

- 故障原因分析按图1所示划分区段,产生故障部位可能是泵及压力控制回路及工作油控制回路2部分,下面几种情况可能引起上述现象产生

- 溢流阀中钢球或锥阀磨损断裂而配合不好;

- 溢流阀中弹簧疲劳或变形断裂;

- 油箱中污垢太多,过滤网堵塞或溢流阀阻尼孔堵塞;

- 油泵吸油不畅,产生间隙性压力不足

图2 液压系统原理图

1 油箱; 2 滤油器xu 22×100; 3 电机Y802 4;4 叶片泵Y8 6;5 电磁阀24D 10B; 6 刀架平衡油缸; 7 压力表MT 60 Ⅰ; 8 工作台定程油缸; 9 电磁阀24D 10B; 10 溢流阀Y 10B; 11 溢流阀Y 10B; 12 安全阀10/F85-2

- 首先从油箱中检查,发现污染物太多,过滤网堵塞采用换油液及清洗过滤网等措施后,噪音减少、油泵正常工作但调节压力表无任何反应

- 检查溢流阀11,发现调节手柄不起作用打开此件后发现一切正常,但阻尼孔堵塞,疏通后重新安装一切正常

3. 结论

区段划分法是一种实用的液压系统故障诊断方法,能够方便准确地判断出故障部位及原因,及时处理也能采用预防手段降低故障发生的次数,提高设备利用率,避免了个人诊断的盲目性诊断结果符合实际,具有较高的实用推广价值

[参考文献]

[1] 石 红,王科俊,李国斌液压设备故障诊断技术的研究[J] 液压与气动,2000,(2):17 20

[2] 陆望龙实用液压机械故障排除与修理大全[M] 长沙:湖南科学技术出版社,1995

[3] 王家宏液压故障诊断方法简述[J] 机床与液压,1997,(6):86 89

[4] 汤漾平,哈弘文,冯青秀自动化液压机床的故障分析与可靠性设计[A] 流体控制工程与机器人学术会议论文集[C] 北京:中国力学学会流体控制过程专业委员会,1992-232-238

|

|